Si on souhaite maîtriser la qualité de son allige il est préférable de l'élaborer soi même. Pour le bronze c'est très facile, il suffit de fondre ensemble du cuivre et de l'étain... oui, mais pas dans n'importe quelle proportion.

Le bronze est composé principalement de cuivre avec entre 5 et 25% d'étain.

Pour les pièces mécanique on utilisera de 8 à 15% d'étain, pour les cloches il faut entre 20 et 25%.

Plus on met d'étain meilleure sera la coulabilité, mais trop d'étain fait diminuer les caractéristiques mécaniques et augmente la fragilité, en revanche le son est meilleur pour les cloches.

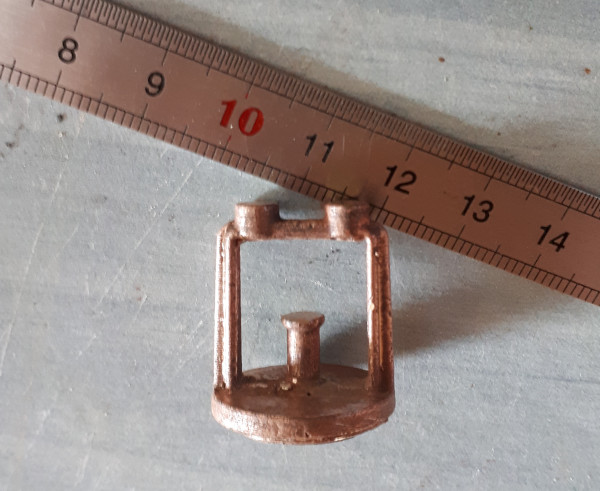

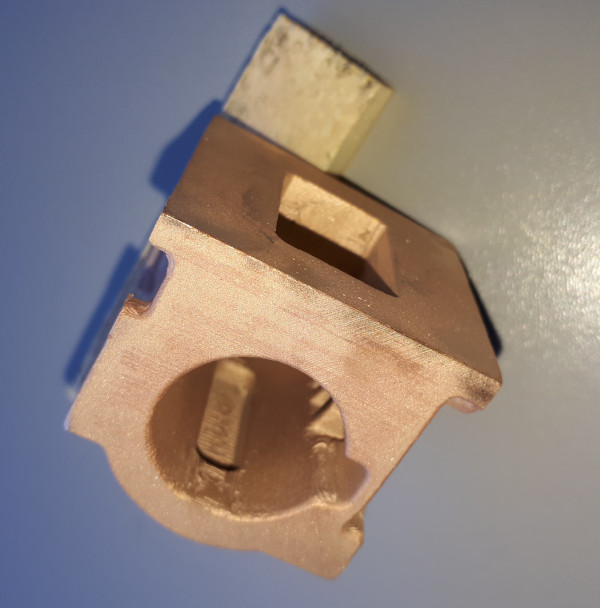

Pour mes fabrications, j'ai choisi de me placer à 12%, autrement dit c'est du bronze CuSn12.

Point important, les pourcentages sont par rapport aux masses de chaque composant, donc facile à doser avec une simple balance de cuisine.